Содержание:

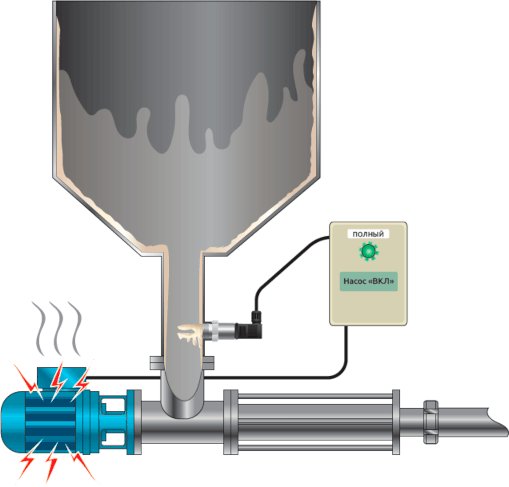

Контроль уровня продуктов и их наличия в трубопроводах является одной из основных технологических задач на любом молочном производстве. Нередко нужно не только ”видеть“ текущий уровень продукта, но и предохранять емкости от перелива во время наполнения или же, наоборот, защищать насосы от сухого хода при пропадании продукта из трубопровода/емкости. От выполнения этих задач напрямую зависит жизнеспособность производства — некорректно сработавший/не сработавший датчик может стать причиной выхода из строя насоса и остановки всей линии. В данной статье рассмотрены основные подходы к дискретному сигнализированию уровня и определены их достоинства и недостатки.

Данный способ измерения основан на измерении проводимости среды между двумя электродами датчика. Датчик представляет собой генератор переменного напряжения небольшого номинала (обычно около 5-10 В), которое прикладывается между двумя металлическим стержнями или пластинками.

При погружении стержней в продукт между ними начинает идти ток, зависящий от проводимости контролируемого вещества. Подстройка чувствительности датчика проблемы не представляет — современные датчики могут быть настроены даже для работы с дистиллированной водой, обладающей высоким сопротивлением.

Проблема в следующем: использование датчиков со стержнями возможно только в не пищевых средах. Стержни, конечно, можно изготовить из соответствующей стали и отполировать, регулярно мыть их вручную, но это лишь усложняет процесс.

Подобные датчики также изготавливаются в виде мембраны, монтируемой заподлицо со стенкой емкости. Но при использовании со сметаной, йогуртом или сгущенным молоком кондуктометрические датчики могут работать некорректно.

Налипший продукт обладает проводимостью и датчик “видит” слой в несколько миллиметров также, как и весь объем (рисунок 1). Итог — ложные срабатывания. К тому же, данный способ практически неприменим для контроля творога или сухого молока — из-за неоднородности среды ее проводимость сложно измерить электродами небольшой площади.

Основа этого способа — измерение частоты вибрации чувствительного элемента датчика. Из-за его формы эти датчики также называют ”вибрационными вилками“. Датчик представляет из себя пьезоэлемент в стальном корпусе. Электронная часть датчика подает напряжение на элемент, заставляя его вибрировать.

Когда контролируемая среда доходит до вилки датчика, частота вибрации резко снижается из-за дополнительного механического сопротивления.

По сравнению с кондуктометрическим, этот способ позволяет работать с более густыми средами и по умолчанию такие датчики выполняются в санитарном исполнении.Вибрационные датчики легко омываются распылительными моющими головками в автоматическом режиме.

Еще одно преимущество этих датчиков состоит в том, что они не реагируют на пену, которая может появляться, например, в емкостях с моющими средствами в системах CIP-мойки. Пена обладает очень малым механическим сопротивлением и не может повлиять на частоту вибрации датчика.

Однако несмотря на небольшие размеры вилки, такие среды как сметана или йогурт могут прилипнуть к ней и вызвать срабатывание датчика уже после того, как уровень в емкости или трубе упал (рисунок 2).

Рассмотрев два часто используемых способа контроля уровня продукта мы можем уверенно обрисовать круг задач, для решения которых эти способы либо не подходят вообще, либо могут быть недостаточно надежными.

Среды, с которыми затруднена работа с использованием вибрационного и кондуктометрического способов:

Понятно, что для этих задач надежнее всего использовать контактный способ. При этом датчик должен быть легко омываемым, не срабатывать на налипший продукт и, наоборот, стабильно реагировать на совершенно разные по свойствам среды.

Датчики, удовлетворяющие этим требованиям, называются электромагнитными сигнализаторами уровня. Измерительная часть датчика представляет собой небольшую (1-2 см длиной) головку из материала PEEK, химически и температурно стойкого.

Схемотехнически сенсор датчика является разорванным колебательным контуром, в котором не хватает конденсатора. В качестве конденсатора используется контролируемый продукт. Фактически, датчик измеряет не проводимость среды, а емкость конденсатора, образованного этой средой и корпусом датчика (стенками емкости).

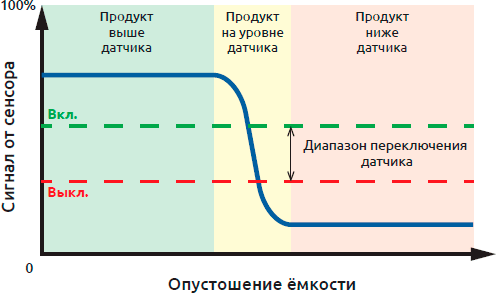

В бак или трубу постоянно излучается электромагнитный импульс низкой мощности. По частоте импульса, поступившего на выход от колебательного контура можно судить об изменениях в свойствах среды — датчик мгновенно реагирует на появление продукта.

Чувствительность таких датчиков может быть настроена в очень широких пределах — датчик будет абсолютно стабильно реагировать как на сухое молоко, так и на жидкие продукты. В отличие от вибрационных, такой датчик можно подстроить в любой момент, гарантировав стабильные срабатывания. Продукт, полностью заполняющий бак, датчик "увидит" совсем иначе, чем продукт, просто налипший на сенсор (рисунок 3). Добавляем к этому возможность установки в трубу и получаем недорогой и надежный способ контроля. Датчик полностью решает проблему защиты винтовых творожных насосов от сухого хода — стабильность срабатываний гарантирована. Сыпучие среды тоже можно контролировать с его помощью — достаточно лишь повысить чувствительность датчика.

К тому же, эти датчики могут быть подключены к персональному компьютеру посредством специального кабеля. Можно визуализировать показания датчика и тут же настраивать границы срабатывания для работы с конкретной средой.Таким образом, мы получаем универсальный и максимально надежный способ контроля наличия продукта и его уровня, позволяющий решить подавляющее большинство этих важных производственных задач.

Инженер отдела проектирования ООО «КИП-Сервис»

Горбоносов М.А.

При добавлении товара возникла ошибка. Пожалуйста, повторите попытку чуть позже.